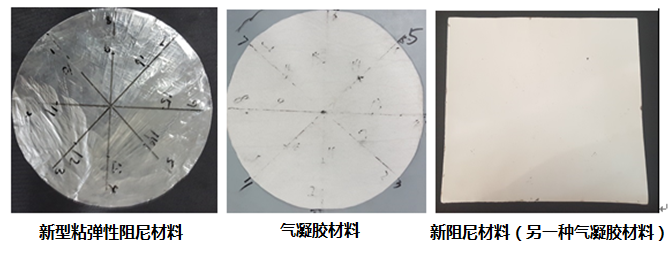

新型粘弹性阻尼材料

特点:

在宽频、较宽的温度范围内具有高阻尼特性,寿命长、耐腐蚀、耐油等突出优点。

1.采用新型高分子合成技术制成,聚氨酯类阻尼材料;

2.损耗因子达到0.3以上;

3.工作温度范围达到-150~350℃,400℃不破裂;

4.耐腐蚀、耐油;

5.可以制成系列化、多种尺寸的材料制品,包括块体、装置或构件;

6.可以制成约束层阻尼(CLD)材料系列成品,即在粘弹性材料之上再复合一层铝箔之类的金属薄板;

7.可以在结构表面直接粘贴使用。

所研制的新型粘弹性阻尼材料,与目前常见的粘弹性阻尼材料相比,主要优势在于适用温度范围远大于传统的同类材料(一般不高于150℃),且很多传统材料不能用于油污、腐蚀等恶劣环境。

新型粘弹性阻尼材料与传统橡胶类材料对比,寿命指标明显提高(可从10年提高到15-20年)。

(1) 材料性能

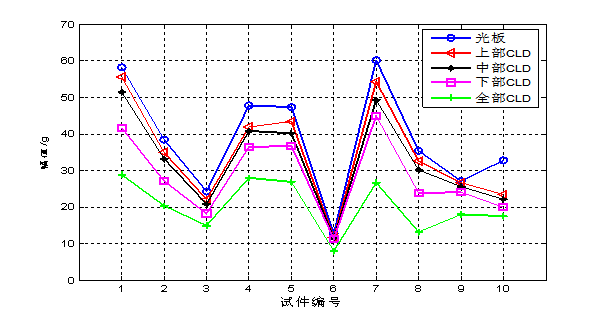

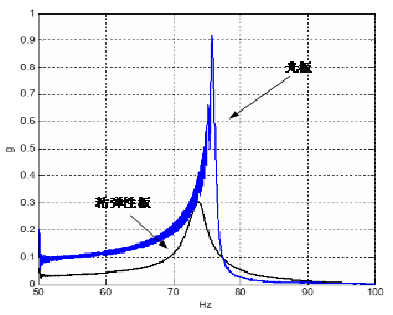

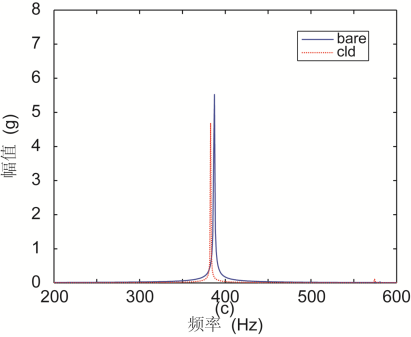

按美国测试协会ASTM标准进行测试,贴覆新型粘弹性约束层阻尼材料的薄板试验件在5-3000Hz范围内主要共振点振动下降45%-90%。

薄板-粘弹性约束层原理件正弦扫频试验结果:全部贴覆约束层阻尼材料后,第1阶共振(一般为低频最危险的振动)加速度响应下降35%~65%,平均下降45%。 其它频段的振动抑制能力均较高,部分高阶模态的振幅下降甚至达到90%以上。

新型粘弹性约束层阻尼材料的薄板试验件直接隔声3dB以上

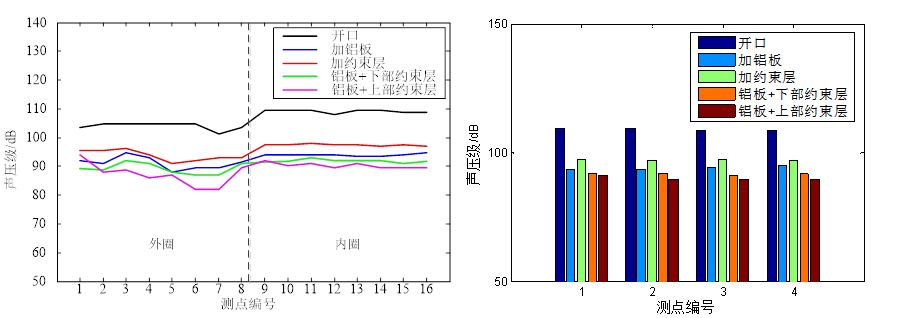

进行噪声隔离测试,结果表明:在铝板背面贴覆新型粘弹性阻尼材料后(以约束层的形式加装),噪声声压级平均下降了3.85dB,远好于其它传统粘弹性材料约束层加装的效果(一般在2dB以下)。

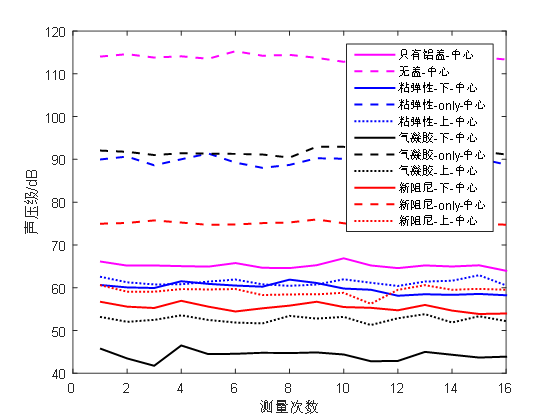

图示为加装新型粘弹性阻尼材料后的隔声效果对比,一般都会从110dB下降到90dB左右。

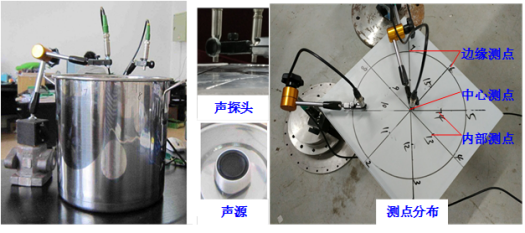

上图为试验件和测试方法

新型粘弹性阻尼材料的隔声吸声性能测试对比

1.在1mm厚铝板背面贴覆新型粘弹性阻尼材料,与只覆盖铝板对比,噪声声压级会在原来100dB的基础上再下降5-8dB,即铝板直接隔声可以下降到68dB,加装新型粘弹性阻尼层后会降到60dB;

2.改为铝板背面贴覆气凝胶材料,声压级会再下降13~20dB,即从68dB下降到45dB,效果最佳;

3.改为铝板背面贴覆另一种新阻尼材料(另一种气凝胶材料),声压级会再下降10dB,即从68dB下降到58dB;

4.试验表明,进一步采用铝板+气凝胶+新型粘弹性阻尼材料多层结构,隔声吸声指标还可以提高。

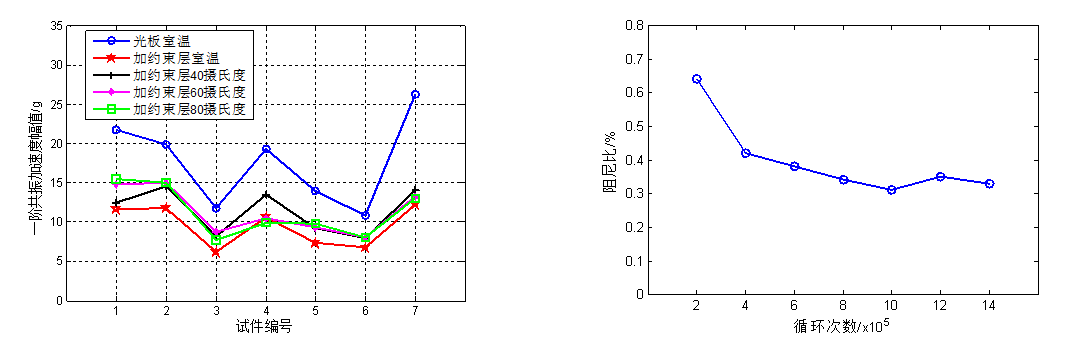

新型粘弹性阻尼材料的减振效果受温度变化影响情况:影响不大。左图所示从室温到80度之间,振动抑制能力均在10-15g;

减振效果受工作循环次数的影响情况:影响不大。右图所示为40万-14万次加载循环过程中,阻尼比均保持在0.3-0.4%之间。

(2)理化性能

1.新型粘弹性阻尼材料面密度0.464 kg/m2,薄壁件减振使用时附加质量一般不超过5%。

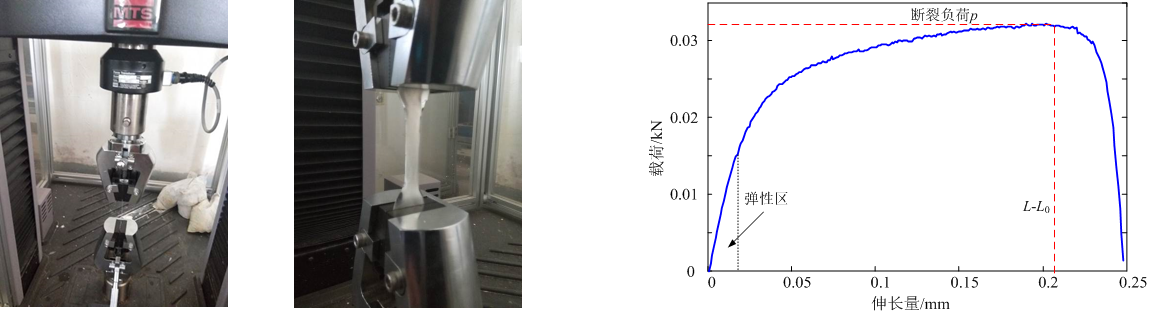

2.拉伸强度37.2MPa,弹性模量23.5GPa。

3.新型粘弹性阻尼材料本身抗疲劳性能较高,可承受无限寿命循环次数,且阻尼比长期稳定在0.3%左右的高阻尼状态。

MTS拉伸试验 材料拉断曲线

(3)环境适应性

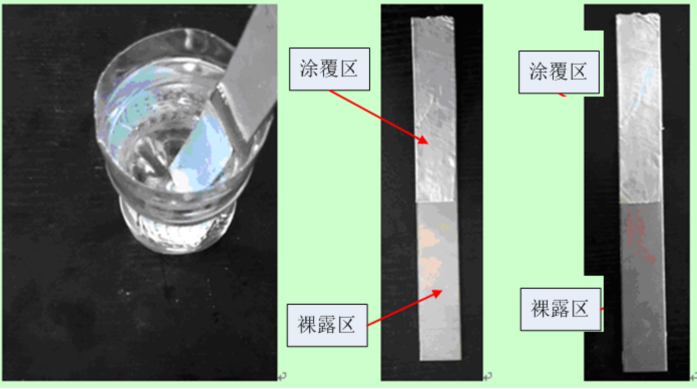

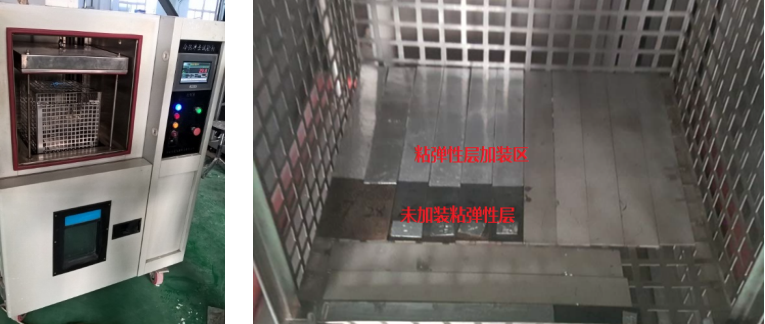

海水浸泡试验

1.新型粘弹性阻尼材料本身未出现腐蚀,阻尼材料与基体结合良好;

2.长期海水浸泡后新型粘弹性阻尼材料的减振能力未发生明显改变。

海水浸泡方法示意 浸泡前 浸泡后

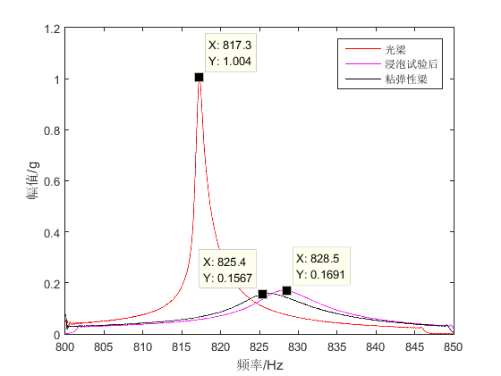

加装新型粘弹性阻尼层后的梁振动量比未加装阻尼层的光梁下降了5倍(从1下降到0.2); 浸泡前和浸泡后的振动曲线相似(上面两条曲线所示)

湿热试验

按照国家军用标准GJB150.9-86高温高湿条件下(60℃,相对湿度95%,实验周期24h)评定新型粘弹性阻尼材料性能。湿热环境试验表明均达到要求,减振能力未发生明显变化。

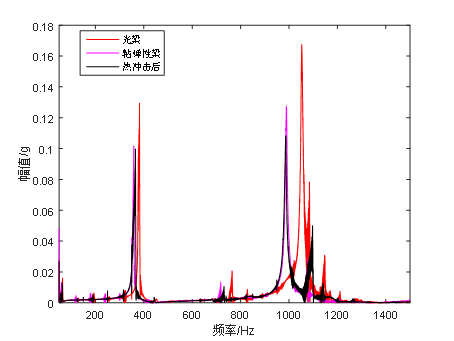

冷热冲击

按国军标GJB150.5-86进行的温度冲击试验表明(高温70℃、低温-55℃),新型粘弹性阻尼材料的表面无明显变化,减振效果没有明显变化。

实测未加装阻尼层的光梁、带新型粘弹性阻尼层的梁和冷热冲击后的带阻尼层梁的两阶振动响应对比,减振效果无变化。

(4)新型粘弹性阻尼材料的使用方法

使用方法

贴敷:制成不同规格的约束层阻尼材料(CLD),方便地用作壁板类结构的贴敷材料。

垫块:这类材料可以制成设备支承结构的减振垫块,可以起到很好的减振作用。

粘合剂:可以定制材料表面的强粘性,部分场合可以不再用粘合剂。

重点考虑的使用内容

以新型粘弹性材料为基础的约束阻尼(CLD)材料的定制

结构减振设计与优化

振动噪声检测与评价

试装试用考核等。

正在进行的寿命考核研究

15-30年寿命预估与考核。

(5)新型粘弹性阻尼材料应用案例

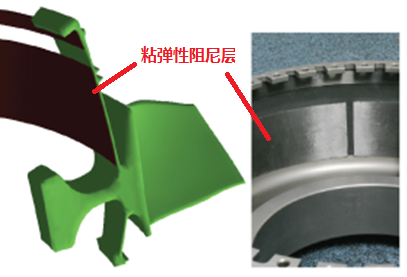

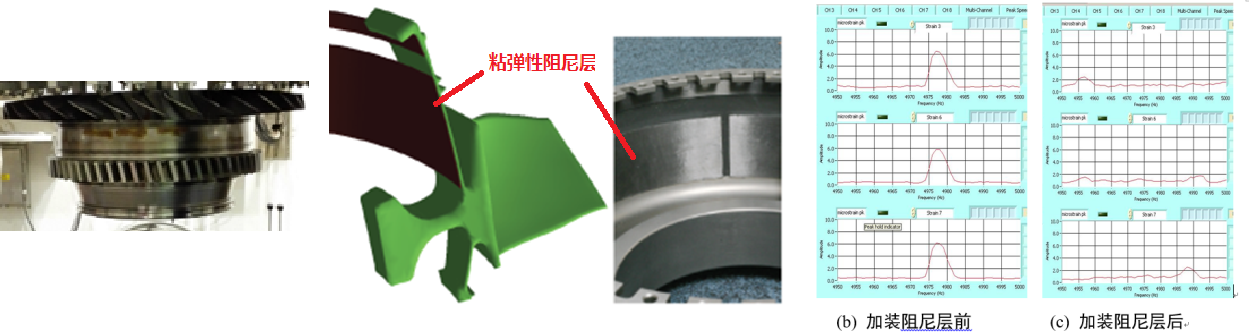

1.新型粘弹性阻尼材料成功应用于航空发动机进气机匣减振与止裂

针对某航空发动机进气机匣的裂纹治理需求,提出了利用粘弹性软涂层阻尼材料进行减振的新技术方法。

①中航某所的台架测试表明:加装新型粘弹性阻尼材料后,在机匣裂纹产生的危险共振频率 3520Hz处振动应力减少量达到了 50%。

②经XXX所、XX公司确认并由XXX所组织施工,已经有数十台发动机实现了止裂和防止裂纹产生,得到了成功应用,创造了显著的效益。

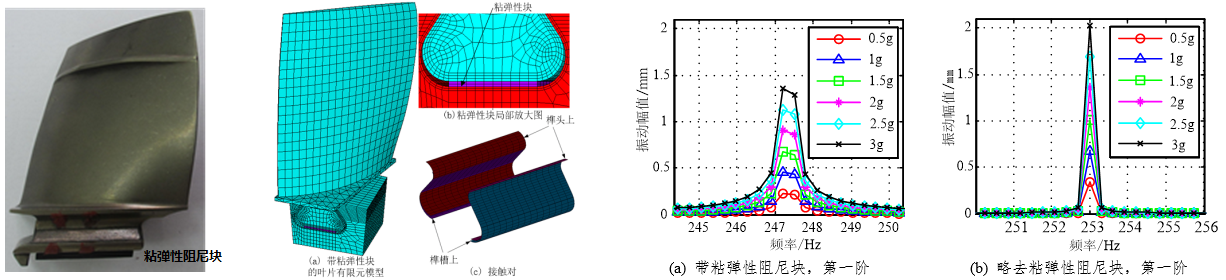

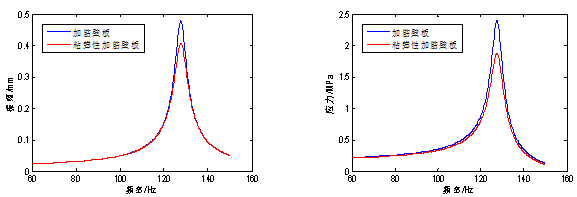

2.新型粘弹性阻尼材料成功应用于航空发动机压气机叶片减振

航空发动机中已有将粘弹性阻尼材料放置在压气机叶片榫根处以提高系统阻尼特性的先例(如31F)。

本团队对榫根处添加粘弹性阻尼块进行阻尼减振机理和材料应用测试分析。

采用本团队研制的新型粘弹性阻尼材料对叶片进行减振,效果明显。

经中国航发XX公司确认,该叶片减振技术成功应用于某系列发动机。

测试结果表明:

①榫根处阻尼块层数增加,叶片系统的固有频率会略有降低;

②榫根处阻尼块层数增加,在相同激励幅度下,叶片系统的共振响应均有降低,如在一阶共振区、外激励3g时的振幅会从2mm下降到1.4mm;

③叶片非共振响应的变化不明显,有增加有降低,但一般振幅较小、变化量也不大。

加装方法 计算方法 减振效果对比

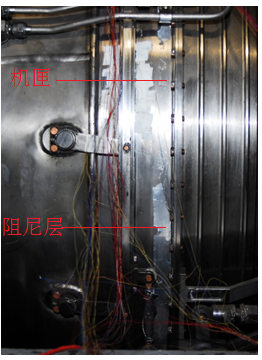

3.新型粘弹性阻尼材料成功应用于航空发动机风扇鼓筒减振

针对某航空发动机风扇段鼓筒振动裂纹问题,提出了采用粘弹性约束层阻尼进行减振的技术方案,减振效果十分有效。

①粘弹性层厚度为 0.5mm,约束层厚度为1.3mm。

②与中国航发 XXX 所合作、进行测试试验,结果表明鼓筒低节径共振应力下降 64%、另一节径的危险共振不再出现。说明薄壁壳体的振动应力下降一倍,且对于高阶共振导致的疲劳损伤风险得到有效控制。

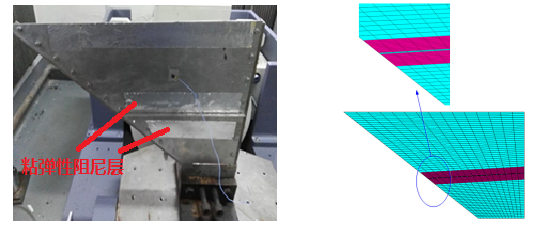

4.新型粘弹性阻尼材料用于飞机进气道壁板减振

针对某飞机APU进气道由于高强气动噪声导致的振动过大、出现裂纹问题,设计单位XXX所拟采用加筋方案。本团队提出了采用粘弹性阻尼材料进行减振,方案可行,效果明显。

①给出了在筋板两侧各贴覆20mm宽的约束层阻尼带,代替了加筋方案。

②经航空工业XXX所测试,贴覆约束层阻尼带后,壁板的前3阶固有特性变化很小。第1阶共振振幅及应力分别下降了14.7%和21.7%。说明该加装阻尼带的方案可以替代加筋方案,减振有效性达到20%。

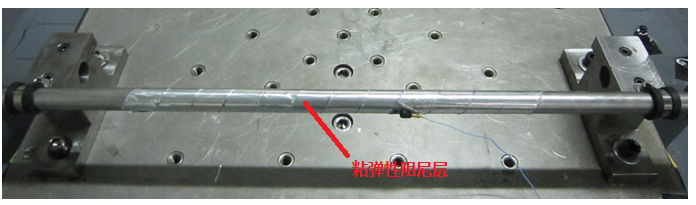

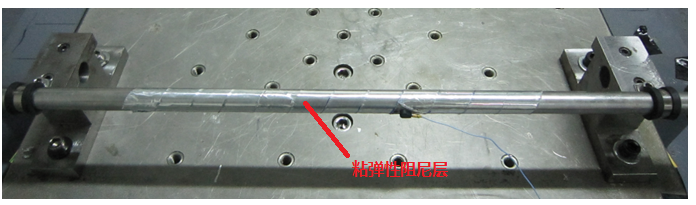

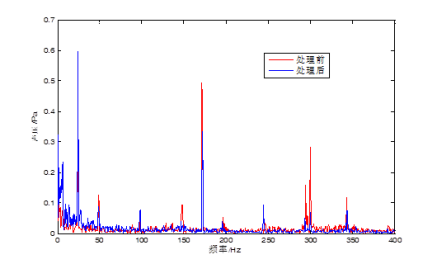

5.新型粘弹性阻尼材料用于航空液压管路系统减振

针对航空发动机、飞机液压管路系统由于强压力脉动和强基础振动所导致的振动过大、振动疲劳损伤控制需求,提出在管体振动较大或振动应力过大的区段加装新型粘弹性阻尼材料(主要是以CLD的形式加装),起到了明显的减振效果。

①在管体上加装新型粘弹性约束阻尼层,可以实现管路宽频范围内的减振;

②通过试验测试,在扫频范围20-3000Hz内,第1阶弯曲模态的共振振幅下降15%,第2阶共振振幅下降平均17%。

管体直接加装新型粘弹性约束层阻尼材料的试验件

约束层阻尼管路受基础激励下的减振对比

6.新型粘弹性阻尼材料用于制冷压缩机减振降噪

冷藏车用制冷风机的压缩机振动较大,导致机角振动较大,附近的噪声达到89dB.

在压缩机附近的安装壁板和压缩机壳体上加装新型粘弹性阻尼材料进行减振降噪,起到了预期的效果。

利用声探头分别对阻尼处理前后的压缩机附近噪声声压值进行测量:

①工作状态下的压缩机处的噪音从89dB下降了1.8dB,说明压缩机壳体加装阻尼材料会对降噪有一定抑制效果;

②壁板处加装阻尼层处理后,振动噪声均有一定降低。

③合作单位中集集团扬州通利冷藏集装箱公司确认,该材料和处置技术可以作为一种新手段在制造中加以使用,部分实现压缩机减振降噪的欧洲标准要求。

压缩机附近壁板加装阻尼材料 压缩机外壳体加装阻尼材料

新型粘弹性阻尼材料的应用前景

本团队研制的此类阻尼材料,耐温性、减振性能突出,可用于板类结构件的减振降噪,直接贴敷或夹层使用;

该阻尼材料可做成减振结构件,替代传统的橡胶,制成减振垫、减振块、减振囊等。

该阻尼材料的主要应用方向为机电装备的减振降噪材料和器件,以及航空航天装备、汽车和列车等地面交通工具。